Mehr als nur Pappe: Bierdeckel aus dem Schwarzwald

Was billig ist, wird oft nicht in Deutschland hergestellt. Anders sieht es bei Bierdeckeln aus, denn der Weltmarktführer für solche Untersetzer aus Holz und Wasser sitzt im Schwarzwald.

Bierdeckel sind ungemein vielseitig. Sie liegen parat, wenn eine begehrte Telefonnummer schnell notiert werden muss oder wenn man aus Langeweile etwas zum dranrumknibbeln braucht. Kinder können sich beim Kartenhäuser-bauen hervorragend mit ihnen beschäftigen und Saufkumpane mit Pappdeckel-Kunststückchen beeindruckt werden. Vergesslichen Wirten dienen sie, um das Ausmaß des Konsums zu notieren und schließlich schützen sie Tische und die Trinkfreudigen selbst vorm Bekleckern durch tropfende Gläser.

Und auch das ist noch lange nicht alles, sagt Karsten Beisert. „Es gibt sehr viele Möglichkeiten, vor allem aber können auf dem Untersetzer Werbebotschaften vermittelt werden, um den Gast vielleicht von etwas völlig anderem zu überzeugen. Und natürlich soll auch der Umsatz des Wirtes steigen.“

Karsten Beisert lenkt seit Ende 2018 die Geschicke von The Katz Group

Beisert ist seit gut einem halben Jahr quasi der Herr der Bierdeckel dieser Welt. Genauer gesagt ist er Geschäftsführer von The Katz Group, die tief im Schwarzwald an dem munter plätschernden Flüsschen Murg ihren Sitz hat. Hier liegt inmitten bewaldeter Hügel der beschauliche Ort Weisenbach. Die Idylle ist ideal für die vielseitigen Untersetzer, denn hier gibt es alles, was man für die Produktion braucht: Holz, Wasser und Energie.

Billigprodukt „Made im Schwarzwald“

Obwohl Bierdeckel im wahrsten Sinne des Wortes Billigprodukte sind – ein Bierdeckel kostet nur den Bruchteil eines Cents und Preise werden erst im Tausender-Bereich angegeben – die Produktion findet seit über 100 Jahren genau hier statt, in Deutschland, und nicht in einem der klassischen Billiglohnländer.

„Die Papierindustrie hat sich immer dort angesiedelt, wo Energie und Rohstoffe in der Nähe waren“, erklärt Beisert. Die Menschen im Schwarzwald leben seit Generationen vom Holz und daher findet man hier auch Menschen, die wissen, wie man mit Holz umgeht.

Ein Bierdeckel aus Holzschliffpappe kostet nur den Bruchteil eines Cents

„Wir haben hier ein paar ganz stolze Papiermachermeister, die für die Qualität des Produkts sorgen. Unsere Untersetzer sind ein Naturprodukt, das sich immer wieder abhängig von unterschiedlichen Witterungsbedingungen in der Produktion anders verhält und ganz genaue Aufmerksamkeit braucht.“ Die Qualität der Produktion wird ständig im Labor überwacht, denn so simpel so ein Bierdeckel auch wirkt – es bedarf schon einiges an Können, damit so ein Untersetzer bis zu 300 Prozent seines Eigengewichtes an Feuchtigkeit aufnehmen kann.

Spezialmaschinen, die man auf dem Markt so nicht findet

Natürlich sind dafür auch große Maschinen nötig, deren Anschaffung mehrere Millionen kostet. Für potentielle Wettbewerber scheint das in Kombination mit dem geringen Stückpreis kein großer Anreiz zu sein, auf den Markt zu drängen. Es dauert einfach zu lange, bis die Kosten für solche Anlagen wieder hereingeholt werden können. So beherrscht The Katz Group etwa 70 Prozent des Weltmarktes und steht im Wesentlichen mit einem anderen deutschen Produzenten aus der Eifel im Wettbewerb.

Früh am Morgen liefern jeden Tag mehrere Lkw etwa 2 Meter lange Baumstammstücke an. Kurze Zeit später ist das dumpfe Donnern aus der Entrindungstrommel auf dem Fabrikgelände nicht mehr zu überhören. Immer wieder prallen die Baumstämme gegeneinander während sie wie in einer riesigen Waschmaschine herumgewirbelt werden. Die Luft ist durchtränkt vom Geruch nach frischem Holz und Harz.

Ohne Rinde fallen die Stämme aus der Trommel, von wo sie per Fließband weiter zur nächsten Maschine transportiert werden, dem Schleifer. Hier werden die Stämme in einen mehrere Meter hohen Trichter gefüllt und vom Gewicht der nachdrängenden Stämme langsam nach unten in Richtung Schleifstein gedrückt.

Mit Hilfe einer Walze werden die entrindeten Holzstämme zerfasert und mit Wasser zu einem Brei vermengt

„Hier wird das entrindete Holz in seine Einzelfasern zerlegt“, erklärt Alexander Braun, der für die Produktion verantwortlich ist. Er zeigt den Schleifstein unten in der Maschinen. Je nach gewünschter Holzqualität wird ein Schleifstein mit einem sogenannten Schärf-Muster eingesetzt. „Wir kühlen mit Spritzrohren“, so Braun. Die Wasserzuführung reinigt die Schleifstein-Zone und das zerfaserte Holz wird zu einem 70 Grad warmen, dickflüssigen, grauen Holzbrei.

Rund 70 Grad warm ist der dickflüssige Holzbrei, nachdem er aus dem Schleifer kommt

In der nächsten großen Maschinenanlage wird die Masse zu einer dünnen, 130 Meter langen Bahn gepresst, getrocknet und zu mehreren Schichten verklebt. Es entsteht Holzschliffpappe, die dann in weiteren Arbeitsgängen bedruckt und gestanzt zu Bierdeckeln oder Getränkeuntersetzern wird.

In mehreren Arbeitsgängen wird die Bahn aus Holzbrei gepresst, getrocknet und in Schichten verleimt

Eigene Wasserkraft liefert Energie

Man sieht es ihr nicht an, aber diese Pappemaschine stammt aus dem Ende der 1950er Jahren. Allerdings ist sie immer wieder modernisiert worden und wird heute in einer Leitzentrale elektronisch gesteuert. Investiert wurde 2015 auch in die Modernisierung der beiden hauseigenen Wasserkraftwerke.

„Die Papierindustrie selbst ist energieintensiv“, sagt Beisert. Energie ist also nicht nur ein großes Thema für die Katz Group, sondern auch für die Papierfabrik August Koehler, zu der Katz seit 2009 gehört. „Die Koehler-Gruppe hat sich das Ziel gesetzt im Jahr 2030 die Energie selber zu produzieren, die eingesetzt wird.“ In Weisenbach hilft dabei schon jetzt das Flüsschens Murg. Zwei hauseigene Turbinen liefern mehr als die Hälfte des Stroms, der hier für die Bierdeckelproduktion gebraucht wird.

Die untere Pappebahn wird mit Stärke besprüht und mit der von oben kommenden Bahn verklebt

Weltmarktführer mit großen Plänen

Das Ausmaß der heutigen Bierdeckel-Produktion, die den Hauptumsatz der Katz-Group ausmacht, war vor über 300 Jahren nicht absehbar, als Johann Georg Katz in Weisenbach ein Sägewerk erwarb und so den Grundstein für das heutige Unternehmen legte. Erst 1903 begann dann einer seiner Nachfahren mit der industriellen Produktion von Bierdeckeln. Heute stellt The Katz Group um die drei Milliarden Bierdeckel im Jahr her. Geliefert wird in die ganze Welt, sagt Beisert.

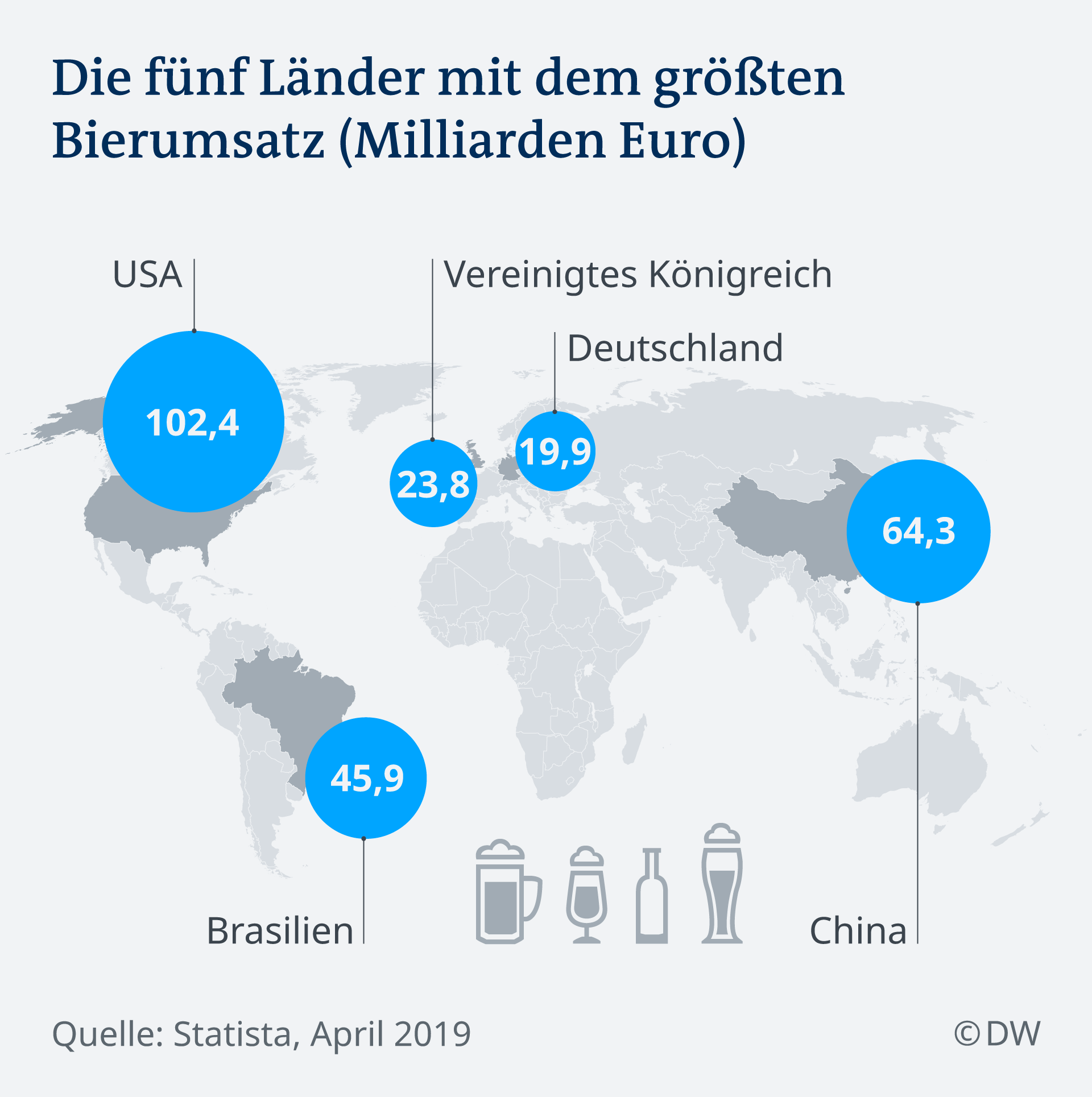

Dabei helfen mehrere Tochtergesellschaften. Die Größte ist die in den USA, wo in zwei Produktionsstätten ebenfalls Getränkeuntersetzer produziert werden. Darüber hinaus gibt es Vertriebsbüros beispielsweise in Singapur und Großbritannien. Allerdings findet man Getränkeuntersetzer noch nicht in jedem Land so häufig wie in Deutschland, Großbritannien oder den USA. Geht es nach Beisert, soll man künftig auch in Uruguay oder Sibirien Getränke nicht mehr direkt auf den Tisch stellen.

Ein Mitarbeiter untersucht mit einer Lupe, ob die Druck- und Farbqualität stimmt

Bierdeckel 3.0

Mehr Kunden gewinnen wollen die Deutschen auch damit, den Bierdeckel zu einem kleinen Multitalent aufzurüsten. Es reicht nicht mehr, einfach nur Feuchtigkeit aufzufangen. Fürs Auge werden neue Formen und Farben kreiert. Für die Nase sorgen auf dem Deckel aufgebrachte Düfte, die schalen Biergeruch in alten Kneipen Konkurrenz machen sollen.

Den Spieltrieb bedienen aufgedruckte Codes, per Smartphone lesbar, über die online Gewinnspiele oder andere Werbeaktionen an die Kunden getragen werden können. Und für die Wahrnehmung über das Ohr „kann ein eingebauter Mikrochip dienen“, sagt Beisert, „damit kann eine Melodie oder Informationen abgespielt werden“. Für den Getränkehersteller, der die Bierdeckel bestellt hat, eine weitere Möglichkeit, Werbung zu betreiben.

Nachdem die Bierdeckel ausgestanzt wurden, werden sie gestapelt, verpackt und in alle Welt geschickt

Auch wenn The Katz Group plant, die Welt mit diesem omnipotenten, duftenden, klingenden, schillernden und surfenden Bierdeckel zu beglücken – es wird außerdem nach neuen Geschäftsfeldern gesucht.

Suche nach neuen Standbeinen

Ein potentieller neuer Kunde ist die Automobilindustrie, so Beisert. Weil man dort mittlerweile stark auf Leichtbau setzt, hofft er, dass sich The Katz Group mit Lösungen aus Holzschliffpappe gegen Kunststoffprodukte durchsetzen kann.“Wir sind da in Verhandlungen und möchten das natürlich zu einem erfolgreichen Abschluss bringen. Es geht beispielsweise um Rollos und Türverkleidungen, für die sich unser Produkt als Trägermaterial anbietet.“

Holzschliffpappe ist leicht, extrem saugfähig und relativ stabil

Solche neuen Geschäftsfelder aufzubauen, dürfte eine gute Idee sein. Denn wer weiß, ob Bierdeckel nicht auch eines Tages ins Visier der Umweltschützer geraten, die meinen, dass man zu Hause ja auch ohne spezielle Untersetzer Getränke zu sich nehmen kann und daher die Produktion von Bierdeckeln vielleicht ebenso überflüssig ist wie die Produktion von Pappbecher für Kaffee oder Trinkhalmen aus Plastik.

2009 stand The Katz Group kurz vor der Insolvenz – unter anderem wegen des gesunkenen Bierkonsums. Der ist inzwischen wieder gestiegen und die Prognosen gehen weiterhin nach oben.

Kim bettelt um Spenden für Papa und Opa

Die Sanktionen drücken und Kim scheint kaum noch Geld zu haben. Alles fließt in sein Raket…